Quando se trata de acabamento de metal, escolher o tipo certo de revestimento é crucial para a longevidade, aparência e desempenho dos seus componentes. Entre as várias opções disponíveis, o revestimento de zinco e o revestimento de zinco-níquel são duas escolhas populares. A maioria dos engates rápidos é feita de aço carbono porque é mais custo-efetivo e pode suportar alta pressão. Aço carbono endurecido é frequentemente usado para acoplamentos rápidos de alta pressão em sistemas hidráulicos. No entanto, resistência à corrosão é a maior desvantagem. O revestimento é frequentemente necessário. O revestimento de zinco e o revestimento de zinco-níquel são os dois métodos de revestimento mais comuns. Cada um tem vantagens distintas e aplicações específicas onde se destacam. Neste blog, vamos nos aprofundar nas diferenças entre o revestimento de zinco e o revestimento de zinco-níquel, explorando seus benefícios e ajudando você a tomar uma decisão informada para suas necessidades.

Compreendendo o revestimento de zinco

Zincagem é um processo muito popular para a proteção de uma ampla gama de componentes. É um revestimento sacrificial que oferece excelente resistência à corrosão a um preço econômico. Zincagem também é conhecida como galvanização e pode ser passivada em várias cores.

Zincagem Trivalente

O revestimento de zinco trivalente é um método de acabamento que usa principalmente sulfato de cromo ou cloreto de cromo, tornando-o ecologicamente correto devido à toxicidade reduzida desses ingredientes. Esse tipo de revestimento, também conhecido como revestimento de cromo decorativo, compartilha muitas características com o revestimento de zinco hexavalente, incluindo resistência a arranhões e corrosão. Além disso, oferece uma variedade de opções de cores.

Zincagem Hexavalente

Zincagem hexavalente, comumente conhecida como cromagem, é um método de zincagem mais antigo usado para acabamentos decorativos e funcionais. Este processo envolve submergir o material do substrato em um banho contendo trióxido de cromo (CrO3) e ácido sulfúrico, resultando em um revestimento que fornece resistência à corrosão e ao desgaste.

No entanto, devido às suas desvantagens significativas, o revestimento de zinco hexavalente foi amplamente substituído pelo revestimento de zinco trivalente. O processo gera resíduos perigosos, como cromato de chumbo e sulfato de bário. Além disso, o cromo hexavalente é um carcinógeno conhecido, tornando esse método prejudicial à saúde humana e ao meio ambiente. Em 21 de setembro de 2017, o cromo hexavalente estará sujeito a restrições maiores após ser colocado na lista do Anexo da Agência Europeia de Produtos Químicos por algum tempo.

Diferenças entre galvanoplastia trivalente e hexavalente

O revestimento de zinco trivalente tem várias vantagens:

- Ele pode criar depósitos altamente protetores e brilhantes em densidades de corrente muito altas.

- Os depósitos são de baixa tensão e livres de bolhas.

- Oferece excelente poder de cobertura e uniformidade.

- É ecologicamente correto.

No entanto, existem alguns desafios e desvantagens associados ao revestimento de zinco trivalente:

- O processo é difícil de controlar.

- Os produtos químicos utilizados são muito caros em comparação com o revestimento de zinco hexavalente

- As cores produzidas nem sempre são idênticas.

- O revestimento deve ser aplicado em altas temperaturas, normalmente entre 30-60°C.

Variação de cor

O revestimento de zinco, seja trivalente ou hexavalente, pode ser produzido em várias cores, aumentando sua versatilidade para aplicações decorativas e funcionais. As opções de cores para revestimento de zinco incluem:

- Claro/Azul: Frequentemente usado para um acabamento padrão, não decorativo, que fornece resistência básica à corrosão.

- Amarelo: Oferece um nível mais alto de resistência à corrosão e é frequentemente usado em aplicações industriais.

- Preto: Comumente usado para fins estéticos e oferece boa resistência à corrosão.

- Verde Oliva: Normalmente usado para aplicações militares devido às suas propriedades de camuflagem e não refletivas.

Cada cor é obtida pela adição de diferentes produtos químicos durante o processo de galvanoplastia, permitindo a personalização com base em requisitos e preferências específicas.

Vantagens do Zincamento

- Resistência à corrosão: O zinco atua como um revestimento de sacrifício, corroendo antes do metal subjacente, protegendo assim a peça da ferrugem.

- Custo-efetivo:O revestimento de zinco é relativamente barato quando comparado a outros tipos de revestimento de metal.

- Apelo estético: Oferece um acabamento brilhante e suave que pode ser esteticamente agradável e pode ser melhorado com vários tratamentos de cromato.

- Facilidade de aplicação:O processo é simples e pode ser aplicado a uma variedade de formas e tamanhos.

Compreendendo o revestimento de zinco-níquel

O revestimento de zinco-níquel, por outro lado, envolve um processo mais complexo, onde uma camada de liga de zinco-níquel é aplicada ao substrato. Normalmente, a liga consiste em zinco 85-92% e níquel 8-15%. Essa combinação resulta em um revestimento que oferece desempenho superior em várias áreas em comparação ao revestimento de zinco padrão.

Zinco-níquel é uma técnica avançada de galvanoplastia que combina zinco e níquel para criar um revestimento protetor superior em vários substratos, principalmente aço e ferro. Este método ganhou popularidade devido à sua excelente resistência à corrosão, durabilidade e versatilidade, tornando-o uma escolha preferida em muitas indústrias, incluindo automotiva, aeroespacial e eletrônica.

Vantagens do revestimento de zinco-níquel

- Resistência superior à corrosão: Revestimentos de zinco-níquel fornecem proteção excepcional contra corrosão, superando significativamente o revestimento de zinco tradicional. Isso o torna ideal para peças expostas a ambientes severos, como componentes automotivos sujeitos a sais de estrada e equipamentos marítimos. Engates rápidos são usados em máquinas de engenharia em ambientes severos e geralmente requerem revestimento de zinco-níquel.

- Alta durabilidade: A liga de zinco-níquel oferece maior resistência ao desgaste, tornando-a adequada para aplicações onde os componentes são submetidos a estresse mecânico e atrito. Portanto, em alguns sistemas hidráulicos de alta intensidade, os acoplamentos rápidos também precisam usar revestimento de zinco-níquel, como alguns acoplamentos rápidos de face plana de parafuso em aplicações de martelo hidráulico.

- Resistência ao calor: Os revestimentos de zinco-níquel podem suportar temperaturas mais altas em comparação aos revestimentos de zinco puro, tornando-os adequados para aplicações em ambientes de alta temperatura, como peças de acoplamento rápido sob o capô.

- Revestimento uniforme: O processo de galvanoplastia garante um revestimento consistente e uniforme, proporcionando proteção abrangente mesmo em geometrias complexas e peças complexas.

- Ecologicamente correto: O revestimento de zinco-níquel é uma alternativa ambientalmente correta ao revestimento de cromo hexavalente, que é conhecido por suas propriedades tóxicas e cancerígenas. Isso torna o revestimento de zinco-níquel uma opção mais segura para os trabalhadores e para o meio ambiente.

Aplicações do revestimento de zinco-níquel

Além de ser usado em alguns dos nossos produtos de engate rápido de alta demanda, revestimento de zinco-níquel também é usado nas seguintes indústrias. Pode ajudar você a entender o desempenho do revestimento de zinco-níquel.

- Indústria Automotiva: Amplamente utilizado em componentes sob o capô, fixadores, pinças de freio e peças do sistema de combustível, o revestimento de zinco-níquel oferece a durabilidade e a resistência à corrosão necessárias para suportar as condições desafiadoras das aplicações automotivas.

- Indústria aeroespacial:Na indústria aeroespacial, o revestimento de zinco-níquel é aplicado a componentes que exigem alta resistência, resistência ao desgaste e capacidade de suportar temperaturas extremas, como trens de pouso e peças de motor.

- Eletrônica:Revestimentos de zinco-níquel são usados em conectores e componentes eletrônicos para garantir longevidade e confiabilidade, especialmente em ambientes propensos à corrosão.

- Equipamentos Industriais:Várias máquinas e equipamentos industriais se beneficiam do revestimento de zinco-níquel, que aumenta sua vida útil e desempenho ao proteger contra desgaste e corrosão.

O revestimento de zinco-níquel se destaca como uma solução de tratamento de superfície robusta e versátil, oferecendo resistência superior à corrosão, durabilidade e benefícios ambientais. Sua ampla gama de aplicações em vários setores ressalta sua importância e eficácia em melhorar o desempenho e a longevidade de componentes metálicos. À medida que as indústrias continuam buscando soluções de revestimento avançadas e sustentáveis, o revestimento de zinco-níquel permanece na vanguarda, definindo um alto padrão para acabamentos de proteção de metais.

Comparando o desempenho do revestimento de zinco e do revestimento de zinco-níquel

Ao avaliar o desempenho do revestimento de zinco versus revestimento de zinco-níquel, vários fatores-chave destacam as características superiores do revestimento de zinco-níquel. Esses fatores incluem resistência à corrosão, resistência ao desgaste e estabilidade ambiental, que são cruciais para várias aplicações industriais.

Resistência à corrosão

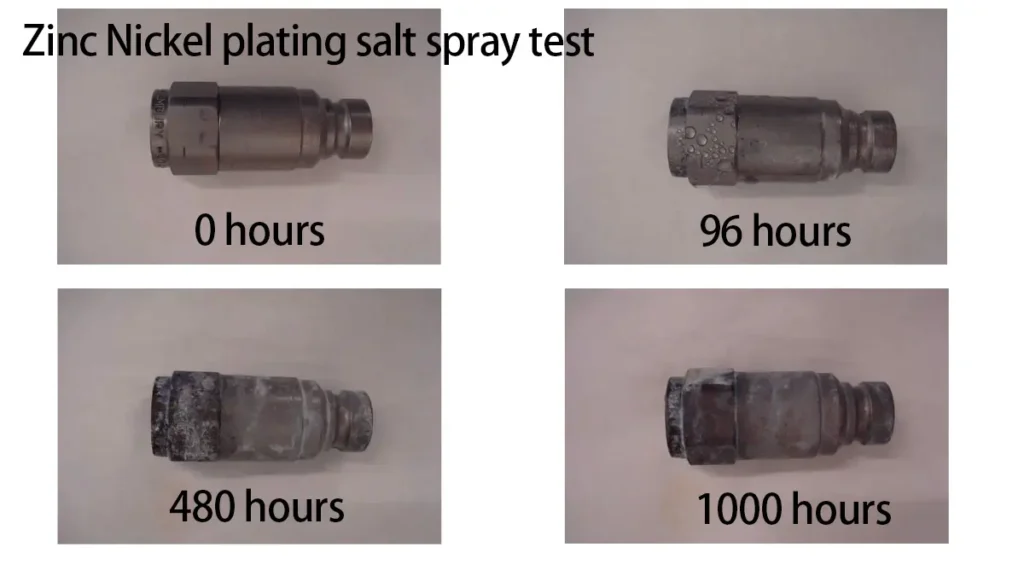

Desempenho do teste de névoa salina

- Zincagem: O revestimento de zinco geralmente oferece resistência moderada à corrosão. Em testes de pulverização de sal padrão (ASTM B117), os componentes revestidos de zinco geralmente resistem de 100 a 500 horas antes que a ferrugem vermelha apareça, dependendo da espessura do revestimento e da presença de camadas de passivação. Para produtos de acoplamento rápido convencionais com revestimento de zinco, geralmente os testamos para 100 horas em testes de névoa salina para garantir que possam ser usados em ambientes operacionais normais.

- Zincagem-Níquel: O revestimento de zinco-níquel se destaca na resistência à corrosão, muitas vezes resistindo de 1000 a 2000 horas em testes de névoa salina antes que a ferrugem vermelha apareça. Esse desempenho significativamente maior torna o revestimento de zinco-níquel ideal para ambientes com alta umidade, salinidade e exposição a substâncias corrosivas. Normalmente fazemos mais de 500 horas de teste de névoa salina para garantir que o produto possa ser usado em um ambiente mais severo. Somente se o cliente tiver requisitos mais específicos, faremos 1000-2000 horas de teste de névoa salina.

Resistência ao desgaste

- Zincagem: Embora o revestimento de zinco forneça algum nível de resistência ao desgaste, ele é valorizado principalmente por sua proteção sacrificial contra corrosão. Sua resistência ao desgaste é geralmente menor, tornando-o menos adequado para aplicações que envolvem estresse mecânico significativo ou atrito. Os engates rápidos usam o processo de galvanização. Durante o transporte ou uso, alguns arranhões causados por colisões podem aparecer na superfície, o que é um fenômeno muito normal.

- Zincagem-Níquel: A inclusão de níquel na liga aumenta significativamente a resistência ao desgaste. Os revestimentos de zinco-níquel são mais duros e duráveis, tornando-os mais adequados para peças sujeitas a desgaste mecânico. Os engates rápidos com revestimento de zinco-níquel não deixarão arranhões na superfície e não haverá desgaste óbvio na conexão do engate rápido, o que pode efetivamente estender a vida útil do engate rápido. Se o usuário puder substituir o anel de vedação, o custo de substituição pode ser bastante reduzido.

Resistência ao calor

- Zincagem: O revestimento de zinco pode tolerar temperaturas moderadas, mas pode degradar ou perder qualidades de proteção em temperaturas mais altas, normalmente acima de 120 °C (248 °F).

- Zincagem-Níquel: Os revestimentos de zinco-níquel mantêm sua integridade em temperaturas mais altas, geralmente até 300 °C (572 °F), tornando-os adequados para aplicações de alta temperatura, como componentes automotivos sob o capô e peças aeroespaciais.

Os engates rápidos raramente são usados em temperaturas tão altas, porque a primeira coisa que não pode suportar altas temperaturas é o material de vedação. No entanto, em alguns ambientes, como perto do motor ou onde o fluido interno atinge uma temperatura de mais de 100 °C, além de considerar a escolha dos materiais de vedação, também consideramos a questão do revestimento. Mas às vezes o substituiremos por aço inoxidável, que não requer revestimento.

Adesão e Uniformidade

- Zincagem: Fornece um revestimento uniforme e suave que adere bem a vários substratos, mas a espessura pode variar em geometrias complexas, o que pode levar a uma proteção irregular.

- Zincagem-Níquel: Oferece excelente adesão e uniformidade mesmo em peças intrincadas. O processo garante uma camada consistente que fornece proteção abrangente em toda a superfície.

Em projetos de acoplamento rápido personalizados, se os requisitos de design do produto forem mais complexos, geralmente recomendamos o uso de revestimento de zinco-níquel. Porque o revestimento de zinco-níquel é mais uniforme para produtos complexos e tem uma adesão muito melhor do que a galvanização. Alguns clientes na indústria de gás natural comprimido nos Estados Unidos finalmente escolheram acoplamentos rápidos de aço carbono revestidos de zinco-níquel após usar acoplamentos rápidos de aço inoxidável e acoplamentos rápidos de aço carbono revestidos de zinco-níquel. Além das considerações de custo, o desempenho do revestimento de zinco-níquel não é pior do que o aço inoxidável, e também é muito resistente ao desgaste e tem uma longa vida útil.

Impacto Ambiental

- Zincagem: O revestimento de zinco tradicional, especialmente quando se usa cromo hexavalente para passivação, apresenta riscos ambientais e de saúde devido à toxicidade dos compostos de cromo hexavalente. Quase abandonamos o processo de galvanização de cromo hexavalente e agora estamos usando o processo de galvanização de cromo trivalente.

- Zincagem-Níquel: O revestimento de zinco-níquel é mais ecológico, principalmente quando se utiliza passivação de cromo trivalente, que é menos tóxico e mais seguro para os trabalhadores e para o meio ambiente.

Custo

- Zincagem: Geralmente mais barato que o revestimento de zinco-níquel, o que o torna uma solução econômica para aplicações com requisitos de desempenho moderados.

- Zincagem-Níquel: Custo inicial mais alto devido ao processo de galvanoplastia mais complexo e ao custo do níquel, mas oferece desempenho superior que pode reduzir os custos de manutenção e substituição ao longo do tempo.

Em termos gerais, para o mesmo produto de engate rápido, aquele que utiliza processo de galvanização é cerca de 10% mais barato do que aquele que usa revestimento de zinco-níquel. No entanto, a durabilidade do produto será aumentada em 25%-30%. Como a superfície é mais resistente ao desgaste, se o cliente substituir o anel de vedação, o tempo de uso pode ser aumentado.

Conclusão

Embora tanto o revestimento de zinco quanto o revestimento de zinco-níquel forneçam revestimentos protetores valiosos, o revestimento de zinco-níquel se destaca por sua resistência superior à corrosão, resistência ao desgaste e estabilidade ambiental. Essas vantagens o tornam a escolha preferida para aplicações exigentes onde a longevidade e a confiabilidade são críticas. Embora tenha um custo inicial mais alto, o desempenho e a durabilidade aprimorados do revestimento de zinco-níquel geralmente justificam o investimento em engates rápidos de alto desempenho.

Deixe um comentário